1. ¿Qué es la tecnología de corte en seco?

Con la mejora de la conciencia ambiental global y los requisitos cada vez más estrictos de las leyes y regulaciones de protección del medio ambiente, los efectos negativos de reducir el líquido en el medio ambiente son cada vez más obvios. Agradable a las estadísticas, 20 años después, el costo de reducir el líquido será inferior al 3% del costo de la pieza de trabajo. En la actualidad, en las empresas de producción de alta productividad, el costo de recortar el suministro de fluidos, el mantenimiento y el reciclaje juntos representará el 13% -17% del costo de fabricación de la pieza de trabajo, mientras que el costo de las herramientas de corte solo representa el 2% -5%. Alrededor del 22% del costo total relacionado con el corte del líquido es el costo de cortar el tratamiento con líquidos. El corte de secado es un tipo de método de mecanizado que se utiliza para proteger el medio ambiente y reducir los costos sin usar el fluido de corte consciente y sin refrigerante.

El corte en seco no es simplemente para dejar de usar fluido de corte, sino para garantizar una alta eficiencia, alta calidad del producto, alta durabilidad de la herramienta y confiabilidad del proceso de corte mientras deja de usar el fluido de corte, lo que requiere el uso de herramientas de corte con buen rendimiento. Las herramientas de máquina y las instalaciones auxiliares reemplazan el papel de la cortes de corte en el corte tradicional para lograr un verdadero corte seco.2 .2. Características de la tecnología de corte en seco

① Los chips son limpios, sin contaminación y fáciles de reciclar y eliminar. La máquina herramienta es compacta en estructura y ocupa menos área. No causará contaminación ambiental. No causará accidentes de seguridad y accidentes de calidad relacionados con el fluido de corte.

3. Acerca de las herramientas de corte

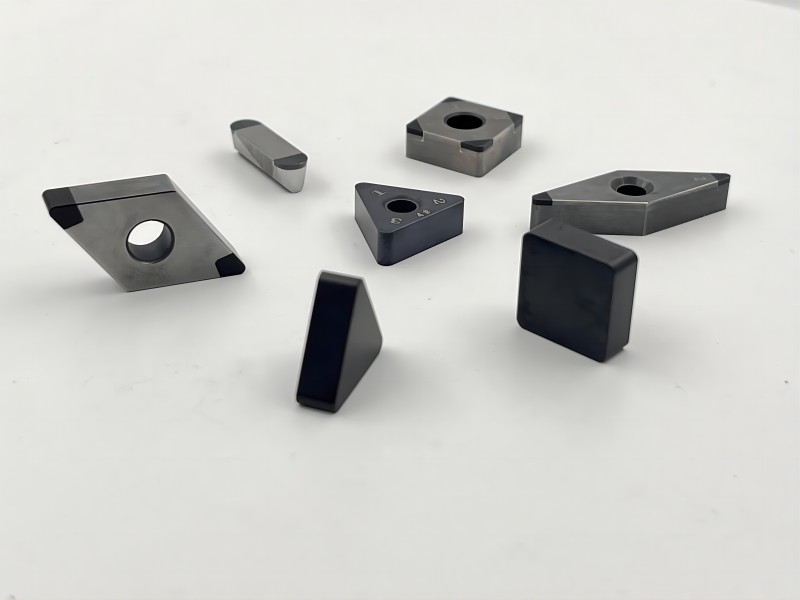

① La herramienta debe tener una excelente resistencia de alta temperatura y puede funcionar sin cortar líquido. Las nuevas aleaciones duras, la cerámica policristalina y los materiales CBN son los materiales preferidos para las herramientas de corte en seco. El coeficiente de fricción entre el chip y la herramienta debe minimizarse tanto como sea posible (el método más efectivo es cubrir la superficie de la herramienta), acompañado de una buena estructura de herramientas de eliminación de chips para reducir el acumulación de calor. Las herramientas de corte seco también deben tener una mayor resistencia y una resistencia a las herramientas de corte húmedo.

4. Material de herramientas

Materiales de recubrimiento El recubrimiento actúa como una barrera térmica porque tiene una conductividad térmica mucho más baja que el sustrato de herramientas y el material de la pieza de trabajo. Por lo tanto, estas herramientas absorben menos calor y pueden soportar temperaturas de corte más altas. Ya sea en giro o fresado, las herramientas recubiertas permiten parámetros de corte más altos sin reducir la vida útil de la herramienta. Los recubrimientos del tercero tienen un mejor rendimiento bajo cambios de temperatura durante el corte de impacto en comparación con los recubrimientos más gruesos. Esto se debe a que los recubrimientos más delgados tienen menor estrés y son menos propensos al agrietamiento. El corte en seco puede extender la vida útil de la herramienta hasta en un 40%, por lo que los recubrimientos físicos se usan comúnmente para cubrir herramientas circulares e insertos de fresado.

Los CermetCermets pueden soportar temperaturas de corte más altas que las aleaciones duras convencionales, pero carecen de la resistencia al impacto de las aleaciones duras, la dureza durante el mecanizado medio a pesado y la resistencia durante la baja velocidad y las altas velocidades de alimentación. Sin embargo, tiene una mejor resistencia a la alta temperatura y al desgaste bajo corte en seco de alta velocidad, mayor duración y un mejor acabado superficial de la pieza de trabajo procesada. Cuando se usa para procesar materiales suaves y viscosos, también tiene buena resistencia a la acumulación de chips y una buena calidad de superficie. Los Cermets son más sensibles al estrés causado por la fractura y el alimento en comparación con las aleaciones duras no recubiertas con mejores recubrimientos. Por lo tanto, se usa mejor para piezas de trabajo de alta precisión y situaciones de corte continuo con alta calidad de superficie.

cerámica

Estabilidad, capaz de procesarse a altas velocidades de corte y durar mucho tiempo. La alúmina pura puede soportar temperaturas muy altas, pero su fuerza y resistencia son muy bajas. Si las condiciones de trabajo no son buenas, es fácil de romper. Agregar una mezcla de alúmina o nitruro de titanio puede reducir la sensibilidad de la cerámica a la rotura, mejorar su dureza y mejorar su resistencia al impacto.

CBN ToolsCBN es un material de herramienta muy duro, que es más adecuado para los materiales de mecanizado con dureza más alta que HRC48. Tiene una excelente dureza de alta temperatura, hasta 2000 ℃, aunque tiene una mayor resistencia de impacto y resistencia a la rotura que al cuchillo de cerámica.

CBN tiene baja conductividad térmica y alta resistencia a la compresión, y puede soportar el calor de corte generado por la alta velocidad de corte y el ángulo de rastrillo negativo. Debido a la alta temperatura en el área de corte, el material de la pieza de trabajo se suaviza, lo que ayuda a formar chips.

CBN tiene baja conductividad térmica y alta resistencia a la compresión, y puede soportar el calor de corte generado por la alta velocidad de corte y el ángulo de rastrillo negativo. Debido a la alta temperatura en el área de corte, el material de la pieza de trabajo se suaviza, lo que ayuda a formar chips.

En el caso de las piezas de trabajo endurecidas en seco, las herramientas CBN se usan comúnmente para reemplazar los procesos de molienda debido a su capacidad para lograr una alta precisión y acabado superficial. Las herramientas de CBN y las herramientas de cerámica son adecuadas para endurecer el giro y la molienda de alta velocidad.

OPT de alta calidad.

Herramientas de PCD

Por ejemplo,Inserción de PCD、Cortador de fresado de PCD、PCD Reamer.

El diamante policristalino, como el material de herramienta de corte más duro, es resistente al desgaste. La soldadura de las rodajas de PCD en cuchillas de aleación dura puede aumentar su resistencia y resistencia al impacto, y la vida útil de su herramienta es 100 veces la de las cuchillas de aleación dura.

Sin embargo, la afinidad de PCD por hierro en ferroso hace que este tipo de herramienta solo pueda procesar materiales no ferrosos. Además, PCD no puede soportar altas temperaturas en la zona de corte superior a 600 ℃, por lo tanto, no puede cortar los materiales con alta resistencia y ductilidad.

Las herramientas PCD son particularmente adecuadas para procesar metales no ferrosos, especialmente aleaciones de aluminio de silicio alto con fuerte fricción. Uso de bordes de corte afilados y grandes ángulos de rastrillo para cortar eficientemente estos materiales, minimizando la presión de corte y la acumulación de chips.

Tiempo de publicación: Jun-09-2023