Cada operador odia romper el grifo. Eliminar un grifo sin dañar las piezas es una tarea dolorosa. Además, el procesamiento de tapping pertenece al mecanizado de precisión y suele ser el proceso final de procesamiento. Esto significa que la tasa de rotura del grifo puede determinar la tasa de desecho del producto. Excluyendo el costo de usar una sola herramienta, la tasa de calificación de tapping determinará el costo integral de la herramienta. ¿Cuáles son las razones principales que pueden causar la rotura de toque allí? Si el grifo se rompe, no se puede separar de las siguientes siete razones

1. Elija el diámetro del orificio inferior derecho

Tocar el orificio inferior con un grifo requiere coincidir con el tamaño del orificio inferior. En general, el rango correspondiente de tamaños de orificio inferior se proporciona en el catálogo. Tenga en cuenta que este es un rango de referencia. Es importante reconocer que no hay un solo tamaño de grifo y taladro. Para agujeros roscados ligeramente más pequeños, si el par es demasiado grande, puede romper fácilmente el grifo.

2. Use los grifos de formación tanto como sea posible

Formando toquees un proceso de mecanizado libre de chips que implica extruir el material procesado en forma. La razón más común para los grifos es que están bloqueados por sus propias papas fritas, y este apretón del grifo es imposible. El grifo rodante también tiene un área de sección transversal más grande, por lo que el grifo en sí es más fuerte que el grifo de corte.

Los grifos de formación tienen dos inconvenientes. En primer lugar, no se puede usar para materiales con alta dureza hasta 42 horas. En segundo lugar, algunas industrias no permiten el uso de los grifos de formación porque el proceso de procesamiento puede crear vacíos que atrapan los contaminantes en los hilos. El tapping de forma también puede causar un aumento en el estrés en el hilo.

3. Uso de otros hilos de fabricación de herramientas de corte

Para materiales de mecanizado difícil o componente de alto valor agregado,Cortadores de fresado de hilosse puede usar en lugar de tocar.

La vida útil de los cortadores de crías de hilos es más larga que la de los grifos, aunque la velocidad de corte de los molinos de subprocesos es más lenta. Puedes moler las roscas más cerca del fondo del agujero ciego, y un solocortador de fresado de hilospuede procesar hilos de varios tamaños. Además, los cortadores de fresas de hilos son más adecuados para procesar materiales que son más difíciles que los grifos.

Para materiales superiores a 5.0 HRC, los cortadores de fresado de subprocesos pueden ser la única opción. Además, si las fábricas de subprocesos se dividen accidentalmente en la pieza de trabajo, se puede eliminar fácilmente. El cortador de fresado de rosca tiene un orificio más pequeño que la parte mecanizada, por lo que no se dividirá en la parte como un grifo, lo cual es difícil de manejar

4. Usegrifos de flauta espiralEn aguas cegadas

Si está procesando agujeros ciegos, la incapacidad de eliminar los chips puede ser la causa más común de la rotura del grifo. Las archivos de hierro se descargan hacia arriba, por eso usamos grifos de flauta espiral ,. Además, tenga en cuenta que los grifos de flauta espiral no son tan resistentes al impacto como los grifos de punta más comunes y se recomiendan para el mecanizado de agujeros ciegos.

5. Presta atención a la profundidad de subprocesos

CuandoMachinamiento de agujeros ciegos, nuestra sugerencia es prestar atención a la profundidad del agujero ciego.

Golpear el grifo al fondo del agujero ciego seguramente romperá el grifo. Muchas personas desconocen esto, por lo que debe calcular cuánto espacio libre debe quedarse en la parte inferior.

6. Elija usar un lubricante de tapping especial

La mayoría de los refrigerantes de la máquina, especialmente los refrigerantes solubles en agua, no son adecuados para tocar porque la lubricidad del aceite es relativamente mejor que la del agua.

Si encuentra problemas de procesamiento, intente usar un lubricante de tapping especial. Coloque al lado de la máquina herramienta, llénelo con un contenedor y programe el código G para sumergir automáticamente el toque en la copa. Alternativamente, puede intentar recubrir los grifos para aumentar la lubricación a través del recubrimiento.

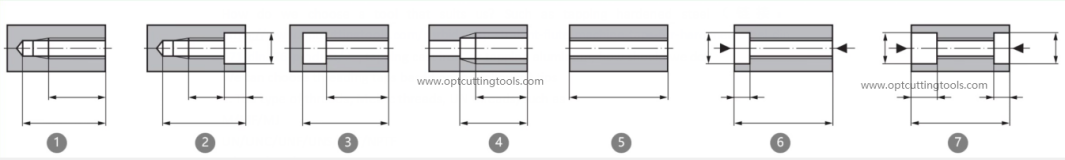

7. Use el mango de herramienta de tapping correcto (solo recomendado)

Con respecto al mango de la herramienta de tapping. En primer lugar, use un bloqueo para bloquear la manija cuadrada dentro de la manija de la herramienta de tapping, para que no gire en el mango de la herramienta. Debido a que tocar requiere mucho torque, tener un bloqueo correcto en el mango de la herramienta es muy útil para tocar. Puede usar un chuck Tap o un chuck especial ER para lograrlo.

En segundo lugar, incluso si su dispositivo admite el tapping rígido, considere las manijas de las herramientas flotantes. Las manijas de las herramientas flotantes son necesarias en ausencia de tapping rígido, pero incluso en la mayoría de las situaciones de tapping rígidas, pueden extender la vida útil de los golpes. Esto se debe a que la máquina herramienta está limitada por la aceleración del huso y el eje, y no puede sincronizar el grifo con el hilo que se procesa. Siempre hay alguna fuerza axial empujando o tirando. Las manijas de herramientas flotantes pueden aliviar el estrés causado por la falta de sincronización.

En general, lo anterior son 7 razones principales causadas por la rotura del toque. Quizás los puntos que mencionamos no pueden cubrir completamente la posibilidad de ruptura de toque. Bienvenido Contáctenos para una mayor discusión su mecanizado.

Tiempo de publicación: octubre-17-2023